Solutionix D500

Hochgeschwindigkeitsscanner für kleine Objekte

Whitepaper Industrielle 3D Scanner

Features

Vollautomatischer Desktopscanner

Der D500 bringt die neueste Scan-Technologie auf Ihren Desktop. Die fortschrittlichen Doppelkameras und die blauen LED-Leuchten sind perfekt mit dem zweiachsigen Rotationssystem synchronisiert, um eine detailgetreue digitale Kopie Ihres Objekts mit einem Minimum an Aufwand zu erstellen.

Hohe Nutzerfreundlichkeit

Das Objekt wird automatisch aus mehreren Winkeln gescannt, um alle Konturen von komplexen Bauteilen zu erfassen. Am Ende des Vorgangs wird ein Polygonnetz erstellt, das mühelos in CAD/CAM-Systeme importiert werden kann.

Automatische Kallibrierung

Sobald die Kalibrierfläche installiert ist, werden Sie durch Anklicken des Kalibrierungsassistenten durch einen automatisierten Kalibrierungsprozess geführt. Mit der automatischen Kalibrierung erleben Sie ein wirklich benutzerfreundliches und komfortables System mit maximaler Genauigkeit.

Hochauflösende Farbtextur

Der D500 erfasst lebendige Farbtexturen, ohne dass zusätzliche Farbkameras erforderlich sind. Anwender können die Datenverarbeitungsmethode je nach Farbe des zu scannenden Objekts auswählen.

Maximaler Detailgrad

Der D500 bietet den hohen Detailgrad, den Feinmechanik, Schmuckherstellung sowie die Archivierung kultureller Artefakte erfordern.

Technische Daten

Arbeitsabstand

Genauigkeit

Auflösung

Volumenerfassungsbereich

Messfeld HxB

Betriebssoftware

Datenaufnahme

Rekonstruktionsrate

Lichtquelle

Belichtungszeit

Ausgabeformate

CAD Formate

Wiedergabeformat für Messungen

Reichweitenfehler

Texturfähig

Texturauflösung

Farbfähig

Farbauflösung

Interne Festplatte

Unterstützte Betriebssysteme

Empfohlene Rechnerleistung

Minimale Rechnerleistung

Gewicht

Größe

Produktvideos

3D-Prozesskette für Ersatzteil-Produktion

Uns ist am DW 2000 Drum Pedal der Halter für den Stimmschlüssel abgebrochen. Wir zeigen hier wir man mit der 3D-Prozesskette (3D-Scanner, 3D-Software, 3D-Drucker) ein passendes Ersatzteil herstellen kann.

Zubehör

Genauigkeit bis zu

Auflösung bis zu

Volumenerfassungsbereich

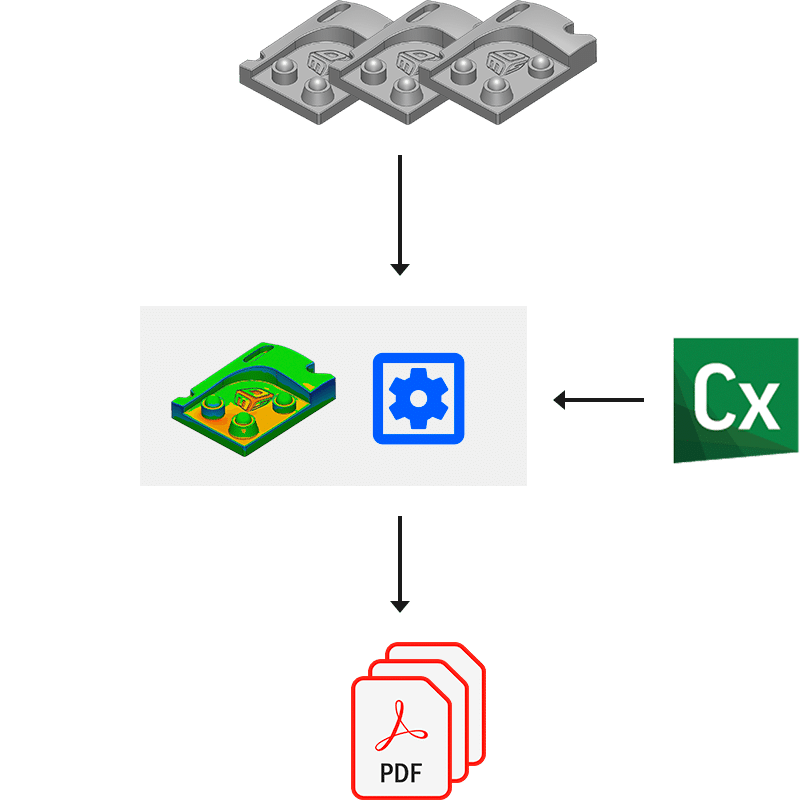

Automatisierte Prüfberichtserstellung

Mit der Integration in Geomagic Control X vereinfacht sich Ihr Prüfprozess erheblich. Sie erstellen einmalig eine Prüfberichtsvorlage in der Analysesoftware Control X. Dabei werden Ihre Form- und Lagetoleranzen sowie relevante Prüfmaße vorkonfiguriert und eine CAD Datei für den Soll-Ist Vergleich verknüpft. Für eine zusätzliche Vereinfachung Ihres Workflows nutzen Sie PMI Daten, um Fertigungstoleranzen direkt aus Ihrer Kontrukrionsabteilung zu erhalten. Die Ausrichtung Ihrer 3D Scans und die Qualitätsprüfung erfolgt dann vollkommen automatisiert - Sie finden den dynamisch generierten Prüfbereicht für jedes weitere Bauteil in Ihrem Zielordner.

Für spiegelnde, transparente oder schwarze Oberflächen

Für 3D Scans mit einem Laser oder Strukturlichtscanner ist es erforderlich, dass Licht von der Oberfläche eines Objektes reflektiert wird. Bauteile mit einer spiegelnden, schwarzen oder transparenten Oberfläche müssen dafür vor der Erfassung mattiert werden. Die Wahl der passenden Mattierungslösung hängt von der Objektgröße und der Anwendung ab. Für einen Reverse Engineering Prozess ist die Schichtdicke meist eher ein untergeordneter Faktor, für einen Soll-Ist Vergleich im Rahmen der Qualitätssicherung ist die Schichtdicke hingegen entscheidend.

Passende Software

Endlose Möglichkeiten der Weiterverarbeitung

Scangrößen im Vergleich

Weitere Desktopscanner

Themen aus unserem Blog

Wie Museen 3D Technologie nutzen

Häufige Fragen