Abweichung

3D Scan

CAD Modell

Thema

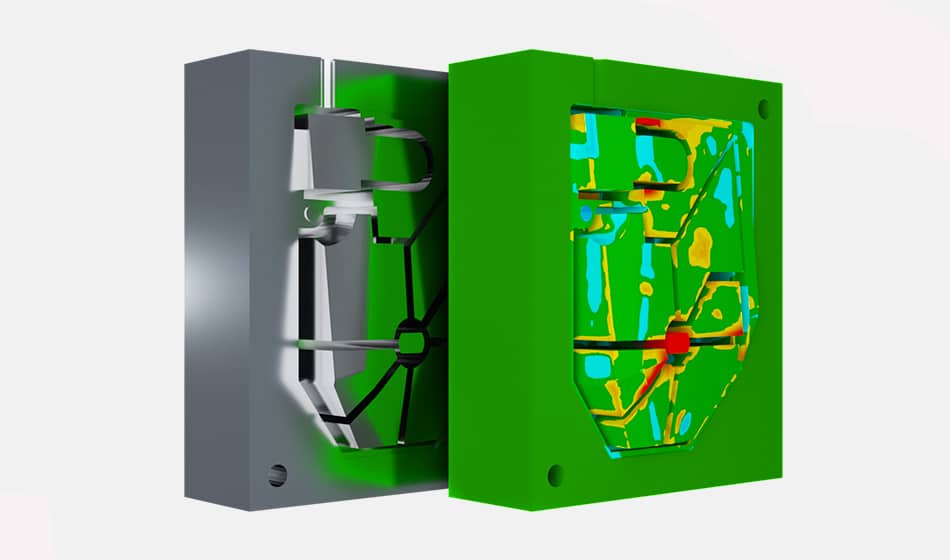

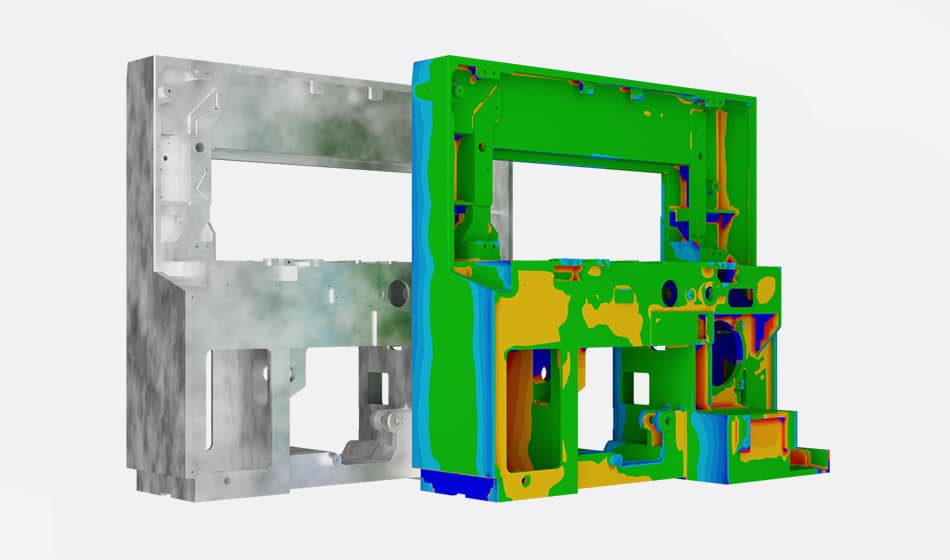

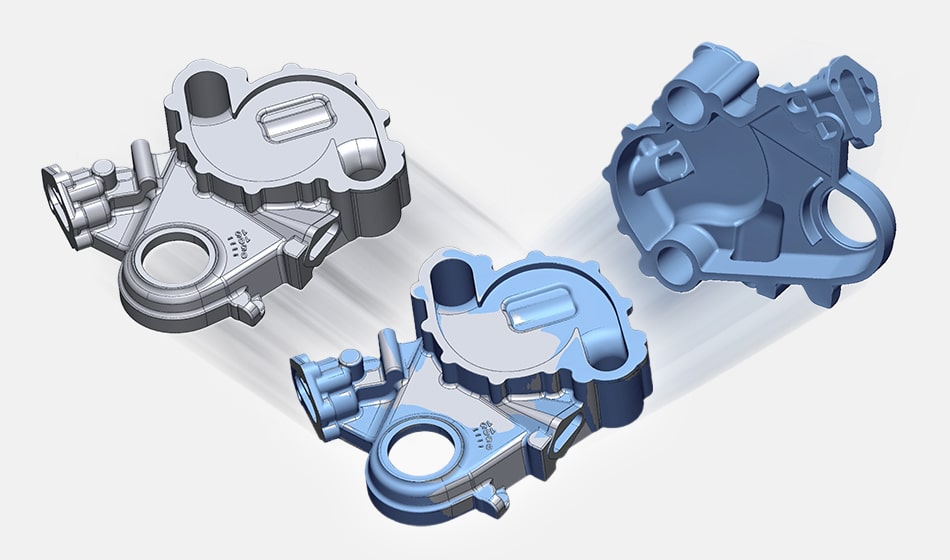

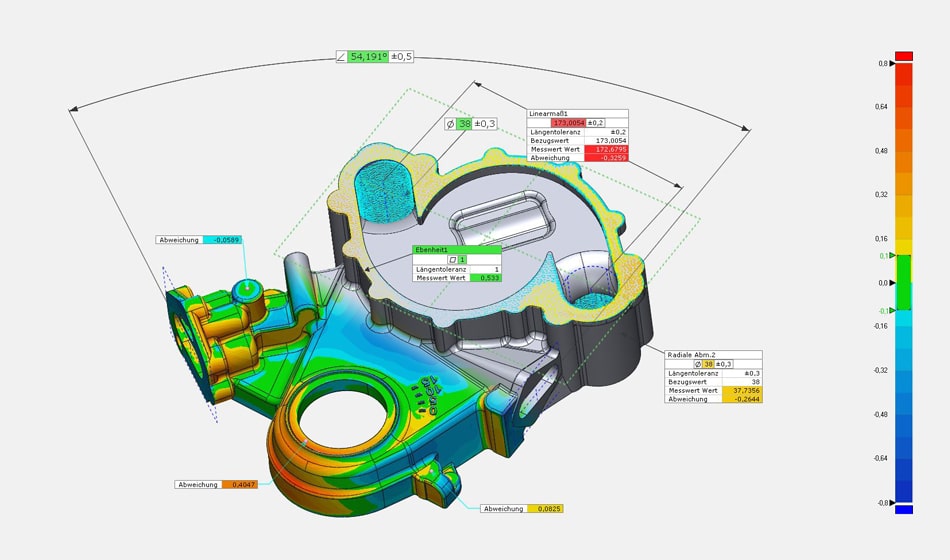

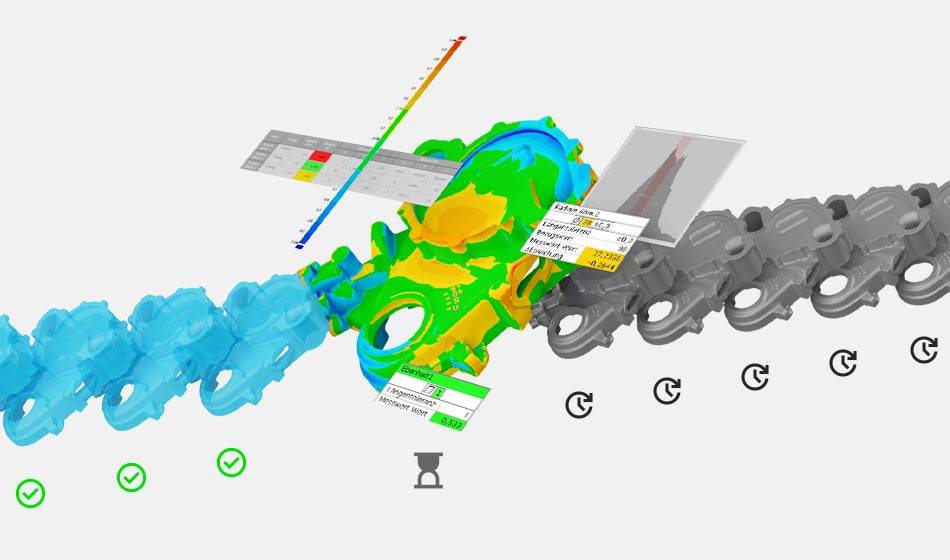

Durch den Einsatz eines 3D Scanners kann die Qualitätskontrolle vollflächig und dreidimensional durchgeführt werden. Dies ermöglicht einen direkten Vergleich zwischen Scan- und CAD-Daten, wodurch Abweichungen schnell und einfach visualisiert werden können.

Sie erhalten den kostenlosen Ratgeber per Email

Warum einen 3D Scanner einsetzen?

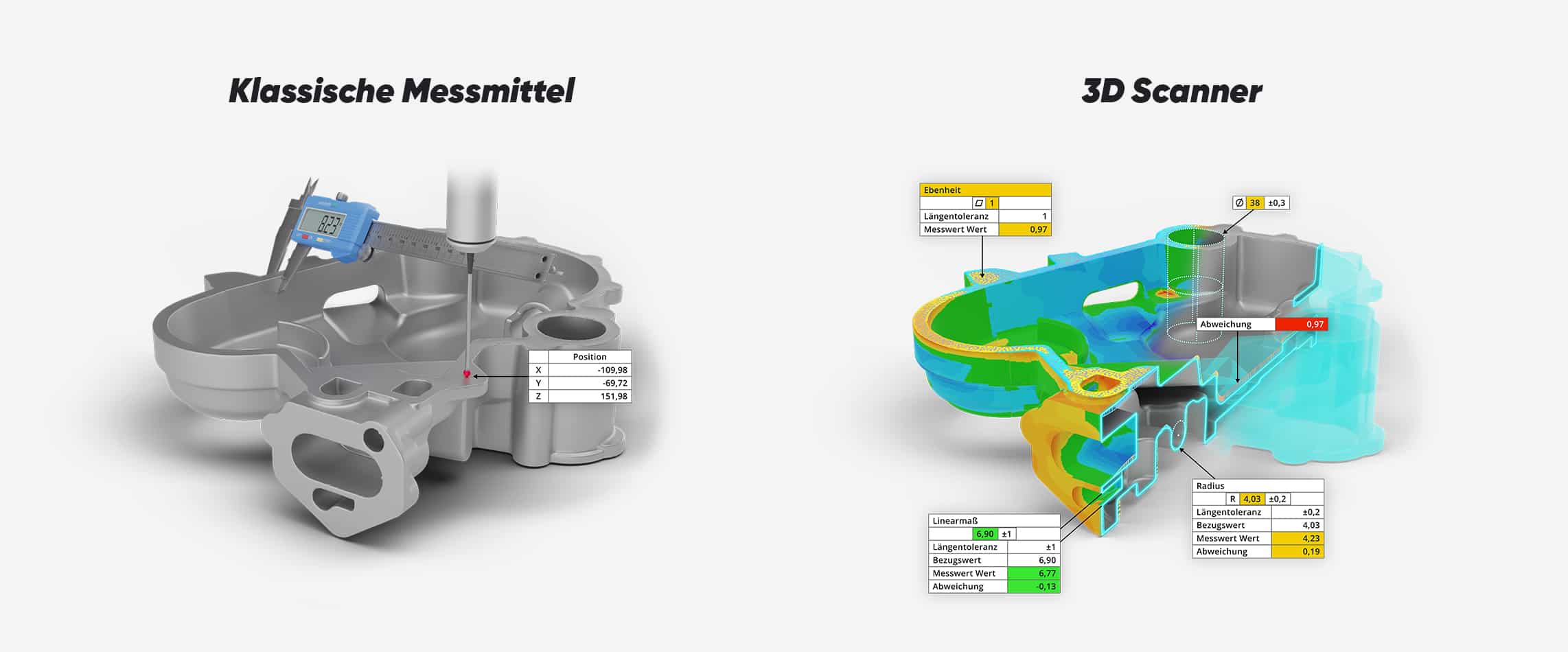

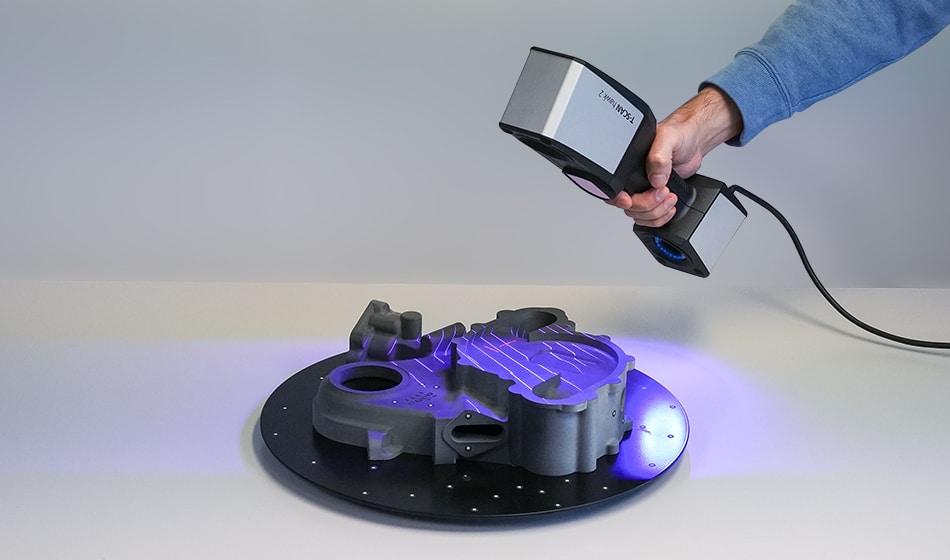

Der 3D Scanner markiert einen Wendepunkt in der Analysetechnik. Während die Datenerfassung mit Hilfe traditioneller Messmethoden zeitintensiv, umständlich und stark bedienerabhängig ist, bietet der 3D Scanner eine intuitive Handhabung. Während taktile Messsysteme lediglich einzelne Punkte liefern, kann mit 3D Scan die gesamte Bauteilgeometrie detailgetreu und in kürzester Zeit erfasst werden. Das Ergebnis ist eine fundierte Datengrundlage für eine präzise 3D-Analyse.

3D Scanner erfassen Millionen von Punkten pro Sekunde und übertreffen damit taktile Messsysteme wie Koordinatenmessgeräte.

Mit 3D Scans wird die komplette Bauteilgeometrie erfasst, wodurch eine umfassende Analyse aller Merkmale möglich ist.

3D Scanner bieten eine intuitive und bedienerunabhängige Erfassung, die die Zuverlässigkeit des Prozesses steigert.

Durch Stapelverarbeitung und Prüfberichtsvorlagen ermöglichen 3D Scanner einen hohen Automatisierungsgrad in der Analyse.

Der Einsatz klassischer Messmethoden wie Handmessmittel, Messarm oder Koordinatenmessmaschine ist oft zeitintensiv, umständlich und bedienerabhängig. Der 3D Scanner überzeugt durch seine intuitive Handhabung und den fehlenden Programmieraufwand. Mit nur einer kurzen Einführung ermöglicht er eine vollständige und bedienerunabhängige Erfassung des Bauteils. Während taktile Messsysteme lediglich punktuelle Daten liefern, deckt der 3D Scan die gesamte Bauteilgeometrie ab – von Funktionsmaßen bis zu Verrippungen, detailgetreu und in kürzester Zeit.

Die vollflächige Erfassung und einfache Handhabung machen den Einsatz eines 3D Scanners für zahlreiche Anwendungen rund um das Thema Qualitätskontrolle interessant.

Die Erstmusterprüfung zeichnet sich insgesamt durch eine hohe Prüftiefe aus. Um neben Funktionsmaßen auch alle weiteren Abweichungen zu erkennen, setzen unsere Kunden 3D Scanner ein. Aus den erfassten Daten lassen sich mit wenigen Klicks Mess- und Prüfberichte mit vollständigem Flächenvergleich sowie Bildern der Abweichungen erstellen.

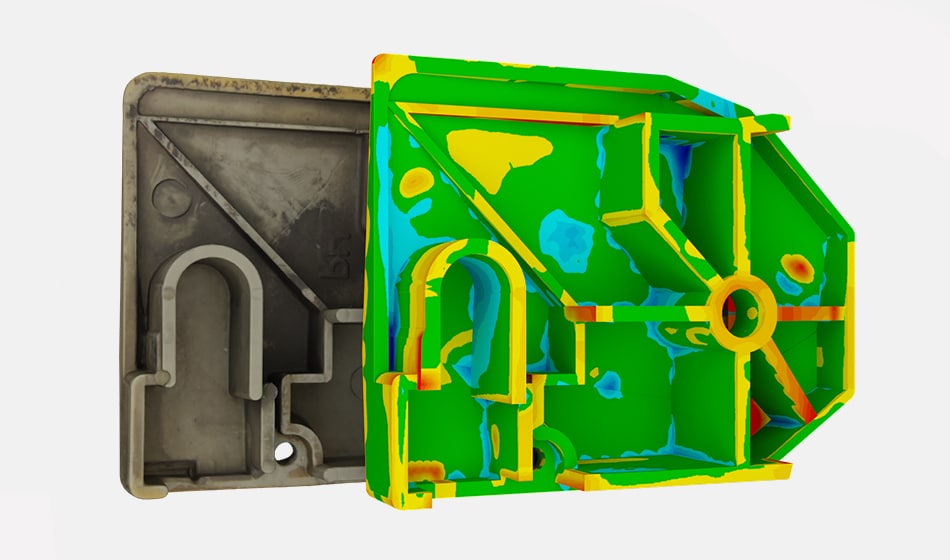

Die vollflächige Qualitätskontrolle eignet sich perfekt für die Kontrolle von Spritzgussteilen. Durch die CAD-Vergleichsmessung werden Einfallstellen, Verzug und Schwindung direkt ersichtlich. Veränderungen der Bauteilqualität zwischen Produktionszyklen werden für die gesamte Oberfläche des Bauteils nachvollziehbar.

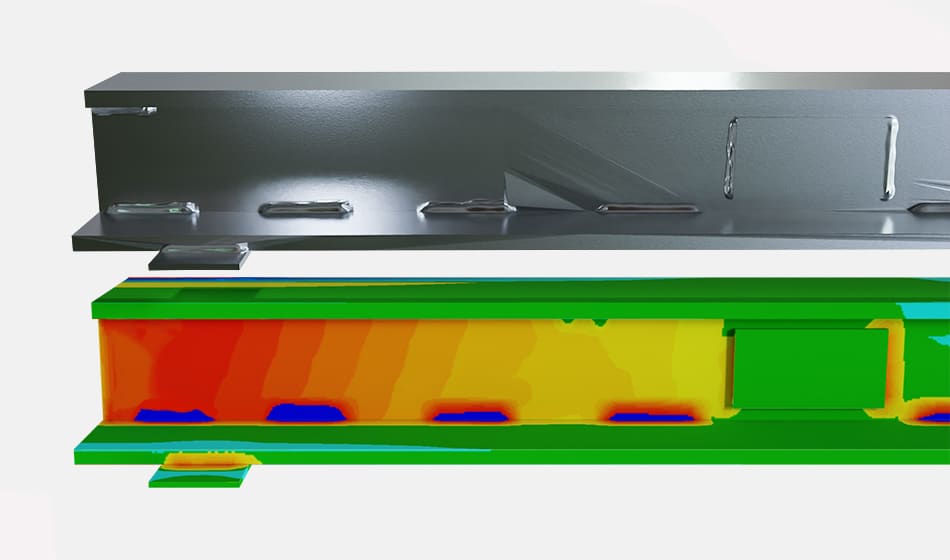

Die Kontrolle von Wärmeverzug ist eine der zentralen Herausforderungen bei der Fertigung von Schweißbaugruppen. Mit Hilfe eines Soll-Ist-Vergleichs auf Basis von 3D Scandaten lässt sich der Wärmeverzug von Baugruppen jeder Größe einfach nachvollziehen. Auch die Kontrolle der Position von Schweißpunkten wird durch den Einsatz eines 3D Scanners zum Kinderspiel.

Ein 3D Scanner vereinfacht die Herstellung und Instandhaltung von Produktionswerkzeugen erheblich. Durch den Abgleich der vorhandenen CAD Daten des Werkzeugs und Bauteils mit 3D Scandaten werden alle Abweichungen sofort sichtbar. Auf Basis der 3D Analyse können fehlerhafte Bereiche im CAD Datensatz zielgenau korrigiert werden.

Durch Aufmaßkontrolle von Rohgussbauteilen vor der Zerspanung kann Ausschuss und kostspieligen Schäden an der Spindel vorgebeugt werden. Dafür werden die Bauteile direkt im Fertigungsumfeld mit einem 3D Scanner erfasst und gegen den CAD Datensatz verglichen. Durch die hohe Mobilität und einfache Bedienung eines 3D Handscanners ist der zusätzliche Schulungs- und Personalaufwand minimal.

Ein 3D Scan ermöglicht einen globalen 3D-Vergleich mit CAD-Modellen, wobei Abweichungen in einer Falschfarbendarstellung visualisiert werden. Dies ermöglicht einen vollständigen Eindruck der Produktqualität und führt zu einer klaren und verständlichen Darstellung von Abweichungen – seien es fehlende Details oder die Untersuchung von komplex geformten Bauteilen.

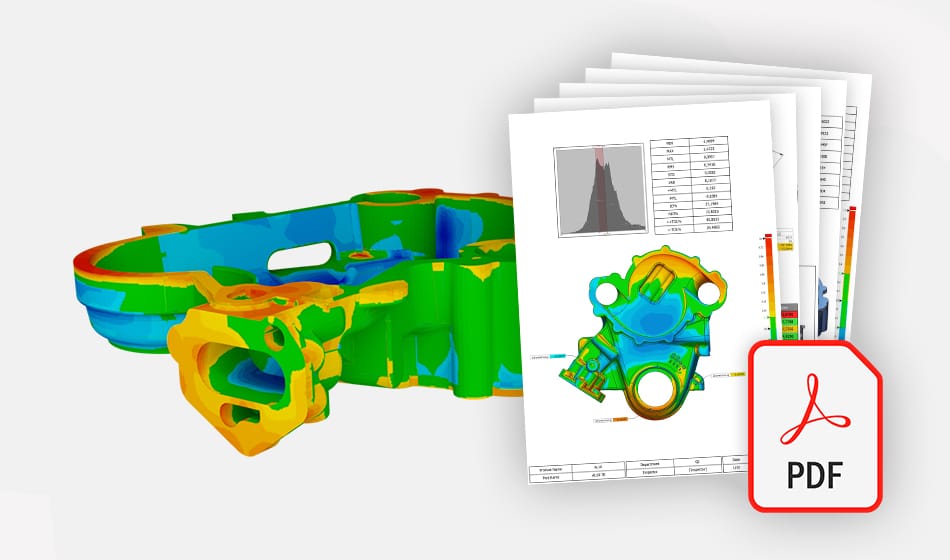

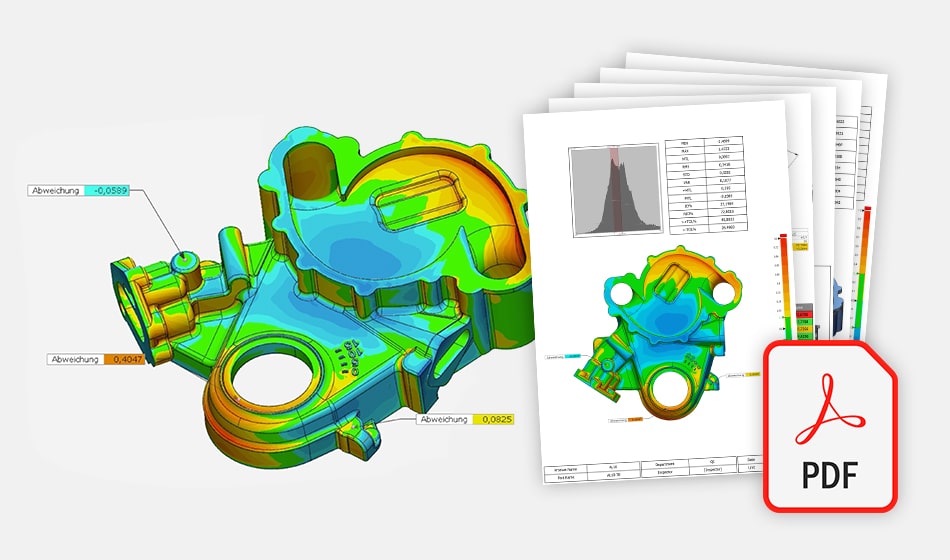

Der typische Workflow zur Qualitätsprüfung unter Verwendung eines 3D Scanners beinhaltet fast immer eine CAD-Vergleichsmessung. Zunächst wird das Bauteil dafür mit einem 3D Scanner erfasst. In der Analysesoftware erfolgt die automatische Ausrichtung zu den CAD Daten. Im Anschluss stehen umfangreiche Werkzeuge zur Prüfung der Maß- und Formgenauigkeit eines Bauteils zur Verfügung. Aus diesen Daten lassen sich dann komplette Mess- und Prüfberichte mit vollständigem Flächenvergleich sowie mit Bildern der Abweichungen erstellen. Durch die Verwendung von Vorlagen können zusätzliche Bauteile mit nur wenigen Klicks inspiziert werden.

Der Anwender scannt die Erstmuster vollflächig in 3D ein. Die Erfassung erfolgt abhängig von der Bauteilgröße und den geforderten Toleranzen mit einem stationären oder handgeführten System. Ein 3D Scanner ist nach kürzester Zeit einsatzbereit und bietet eine einfache Handhabung, sodass auch nach kurzer Einweisung eine effiziente Nutzung möglich ist. Ein zentrales Merkmal der vollflächigen Bauteilmessung besteht darin, dass keine Bereiche des Bauteils ungeprüft bleiben. Abhängig vom gewählten Scansystem entfällt die Notwendigkeit, Zielmarken zu verwenden, was den Prozess weiter vereinfacht und beschleunigt.

Nach der Festlegung der Ausrichtungsmethode durch den Anwender richtet die Software den 3D Scan automatisch zum CAD-Modell aus. Diverse Ausrichtungsoptionen stehen dabei zur Verfügung: Das allgemeine Best-Fit verlagert und rotiert das gesamte Scan-Modell, um eine bestmögliche Übereinstimmung mit dem CAD-Modell zu erzielen. Das Lokale-Best-Fit Verfahren konzentriert sich auf ausgewählte Bereiche des Scans. Das RPS-Alignment nutzt spezifische Referenzpunkte und -flächen für eine exakte Positionierung, während die 3-2-1 Ausrichtung die Orientierung über drei Punkte für eine Ebene, zwei für eine Achse und einen für den Ursprung festlegt.

Die Auswertung von 3D Scandaten beginnt mit einem direkten Abgleich zum CAD-Modell, wodurch sämtliche Abweichungen in einem Fehlfarbenbild visualisiert werden. Der Analyseprozess umfasst sowohl die Prüfung von Einzelpunkten, Geometrien und Winkeln als auch Untersuchungen von Form- und Lagetoleranzen. Detaillierte Einblicke in das Bauteil liefert die Nutzung von Inspektionsschnitten. Die 3D Analyse ermöglicht zudem die Überprüfung von Schwindung, Materialstärke und Aufmaß bei Rohgussbauteilen.

Anwender können aus der Analyse detaillierte Mess- und Prüfberichte generieren, die einen lückenlosen Flächenvergleich und Bilder der festgestellten Abweichungen enthalten. Dank flexibler Vorlagen können Berichte individuell angepasst werden. Bei Änderungen aktualisiert sich der Bericht automatisch. Trendanalysen ermöglichen die Verfolgung von Veränderungen über die Zeit. Dank der intuitiven und klaren Darstellung der Messergebnisse können Qualitätsabweichungen einfach erkannt und kommuniziert werden.

Die fortschrittlichen Softwarelösungen Geomagic Design X und ZEISS Inspect bieten leistungsstarke Tools für eine vereinfachte und automatisierte Berichterstattung. Durch individuell erstellbare Vorlagen lassen sich wiederkehrende Prüfungen effizient durchführen, sodass selbst komplexe Bauteile mit wenigen Klicks inspiziert werden können. Mit Hilfe der Stapelverarbeitung können Prüfberichte für Bauteile gleicher Art automatisch generiert werden, was den Arbeitsaufwand erheblich reduziert und gleichzeitig für eine konsistente Qualitätssicherung sorgt.

Die Wahl des passenden 3D Scanners für Ihre Anwendung hängt im Wesentlichen von der Objektgröße und den geforderten Toleranzen ab. Weitere wichtige Kriterien sind die Mobilitätsanforderungen, die spezifischen Prüfmerkmale des Bauteils und etwaige Zertifizierungsauflagen für das Messmittel. Als Systemlieferant beraten wir Sie herstellerunabhängig und empfehlen, basierend auf Ihren spezifischen Anforderungen, das passende System.

Bei Perfecta, dem Technologieführer im Bereich Papierschneidemaschinen zeigen wir, wie Ausschuss und Spindelschäden durch die Aufmaßkontrolle vor der Zerspanung vorgebeugt werden kann. Für den Soll-Ist-Vergleich von Rohgussteilen eignen sich die Handscanner Artec Eva oder Artec Leo perfekt.

3D Scanner sind für ihre schnelle Einsatzbereitschaft und einfache Handhabung bekannt. Nach einer kurzen Einweisung können Anwender das Gerät effizient nutzen, und je nach gewähltem Scansystem müssen oft keine Zielmarken verwendet werden, was den Scanning-Prozess weiter vereinfacht.

Nutzer können detaillierte Mess- und Prüfberichte erstellen, die vollständige Flächenvergleiche und Bilder der Abweichungen beinhalten. Berichte können mit Vorlagen angepasst werden und automatisch aktualisiert werden, wenn Änderungen vorgenommen werden.

In vielen Fällen nicht, allerdings kann es je nach Scanner und Material des Bauteils sinnvoll sein, Zielmarken zu verwenden oder das Bauteil mit einem Mattierungsspray zu behandeln, um Reflexionen zu vermeiden.

Die zweite Generation des Desktop 3D Scanners für kleine Objekte

mehr erfahren

Werden Sie Teil eines dynamischen Teams - Wir bieten spannende Aufgaben und attraktive Arbeitsbedingungen.

Jetzt bewerben!

Karriere bei algona

Individuelle und persönliche Online-Produktpräsentationen für Sie und Ihr Team – auch im Homeoffice.

Termin vereinbaren

algona GmbH Headquarters

algona Sales-Office Düsseldorf

Prinzenallee 7

40549 Düsseldorf

+49 211 976 342 83

algona Sales-Office Leipzig

Torgauer Straße 231-233

04347 Leipzig

+49 341 978 561 63

algona Repräsentanz Schweiz

Badener Straße 549

CH-8048 Zürich

+41 43 508 69 96

algona Repräsentanz Österreich

Steingasse 6a

A-4020 Linz

+43 732 277 277