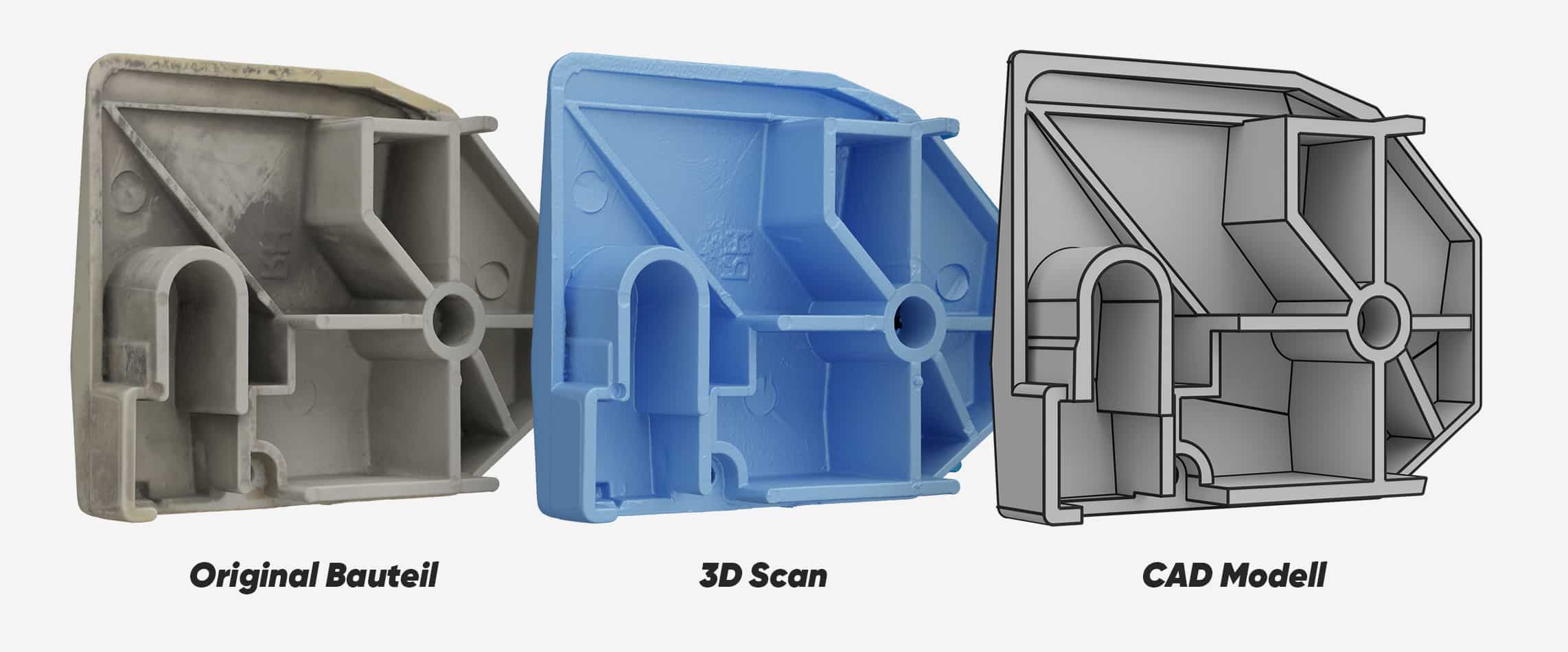

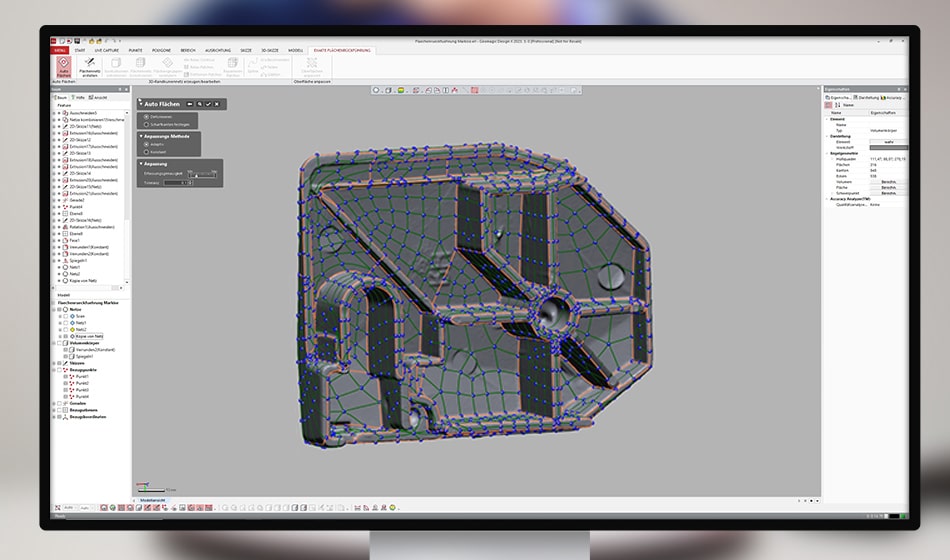

3D Scan des Bauteils

Autosurface CAD Modell

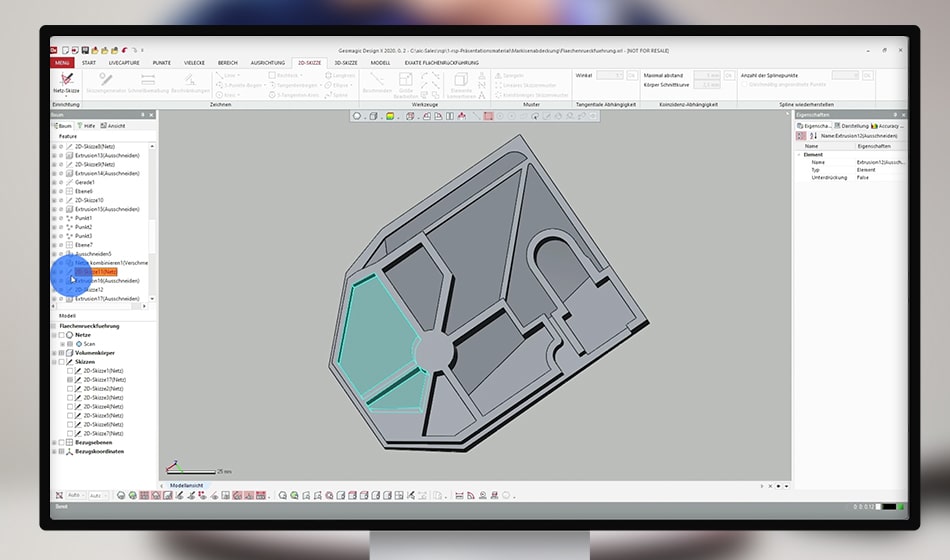

Parametrisches CAD Modell

Thema

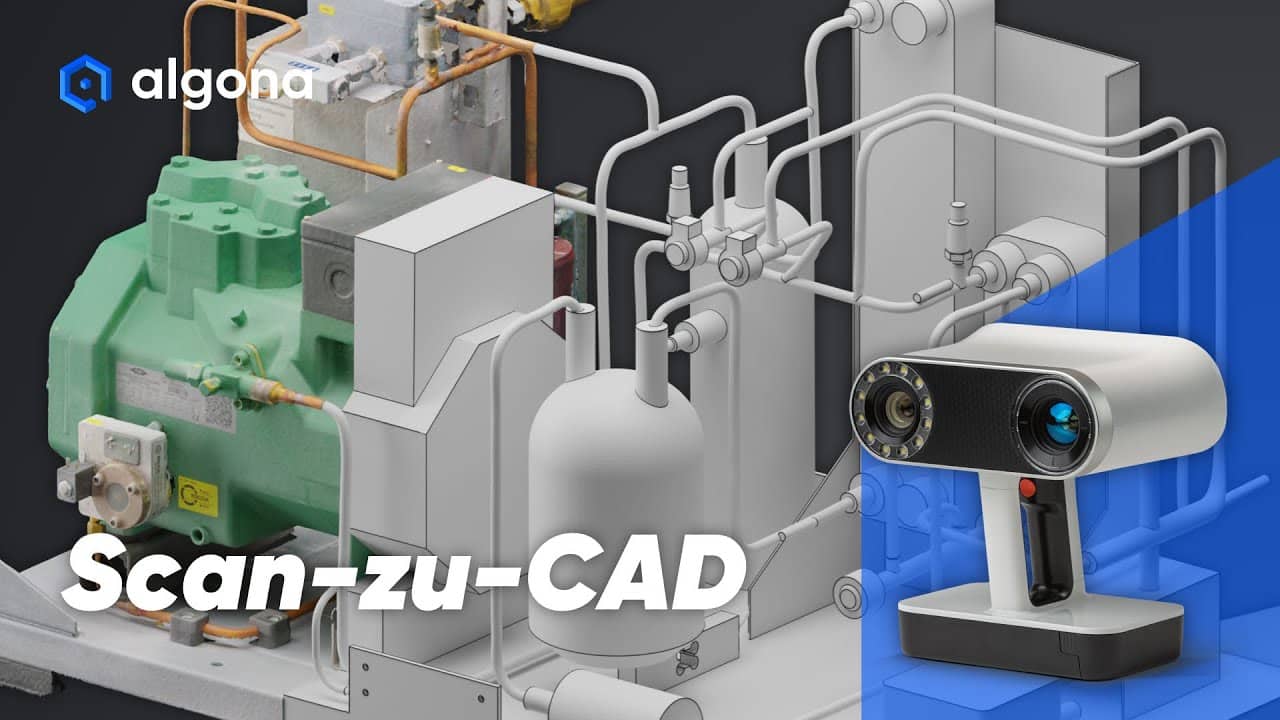

Mit dem Einsatz moderner 3D Scanner und Reverse Engineering Software können physische Objekte effizient und präzise in CAD-Modelle überführt werden. Dies eröffnet vielfältige Möglichkeiten zur Optimierung bestehender Bauteile oder Konstruktion von Anbauteilen und ermöglicht den Vergleich eigener Bauteile gegen den Wettbewerb.

Sie erhalten den kostenlosen Ratgeber per Email

Warum einen 3D Scanner einsetzen?

3D Scanner sind ein unverzichtbares Werkzeug im Reverse Engineering Workflow. Sie ermöglichen eine schnelle und präzise Erfassung von Bauteilen jeder Größe und Komplexität. Durch ihre intuitive Handhabung und den geringen Schulungsaufwand tragen moderne 3D Scanner maßgeblich dazu bei, die Effizienz in Konstruktions- und Entwicklungsprozessen zu steigern.

Reverse Engineering beschleunigt die Produktentwicklung und -modifikation erheblich

Reverse Engineering sichert die Verfügbarkeit von CAD-Daten für jedes beliebige Bauteil

3D Scanner und Reverse Engineering Software zeichnen sich durch eine intuitive Handhabung aus

Parametrisch rückgeführte CAD Daten fügen sich nahtlos in bestehende CAD-Systeme ein

Getrieben durch die zunehmende Bedeutung von Schnelligkeit und Flexibilität in Konstruktion und Entwicklung hat sich Reverse Engineering als Schlüsseltechnologie einer moderen CAD Umgebung etabliert. Von der Nachbildung fehlender Teile in der Automobilindustrie bis hin zur Rekonstruktion komplexer Komponenten in der Luft- und Raumfahrt ist die Umwandlung von Bauteilen in CAD Daten von enormer Bedeutung. Durch die Integration von 3D Scantechnologie und fortschrittlicher Software in den CAD-Workflow können Unternehmen ihre Design- und Produktionsprozesse erheblich verbessern, wodurch sie wettbewerbsfähig bleiben und innovative Produkte schneller auf den Markt bringen können.

Reverse Engineering wird heute in einer Vielzahl von Anwendungsbereichen eingesetzt, wobei es eine Gemeinsamkeit gibt: Es existiert jeweils ein physisches Bauteil, für das keine CAD-Daten vorliegen.

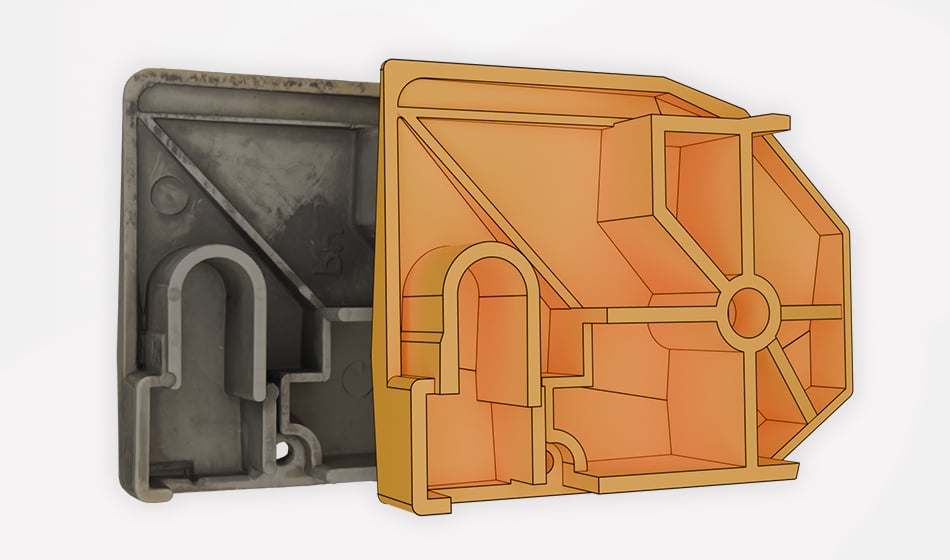

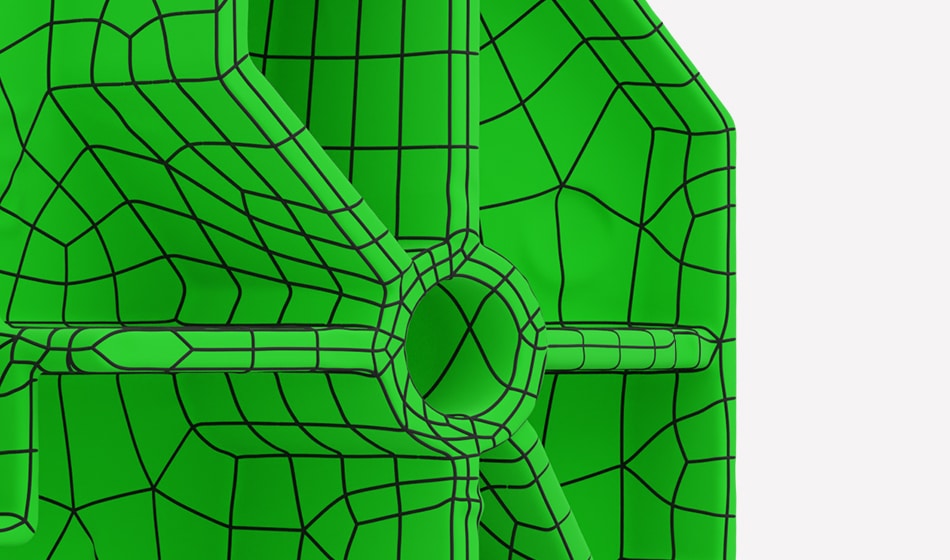

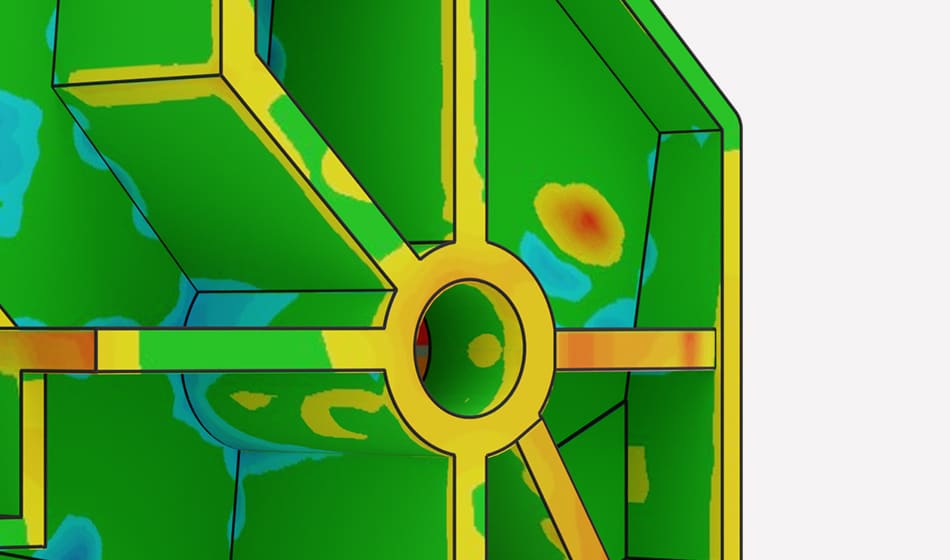

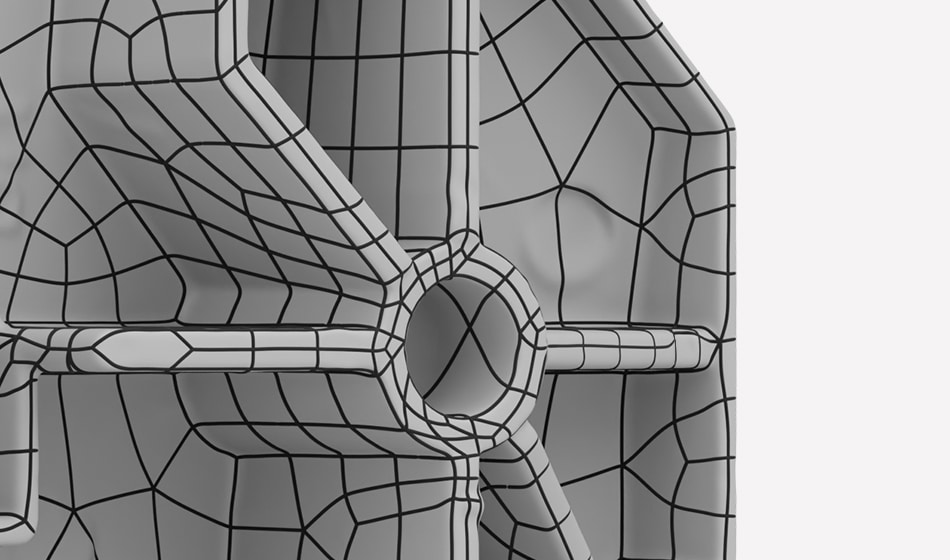

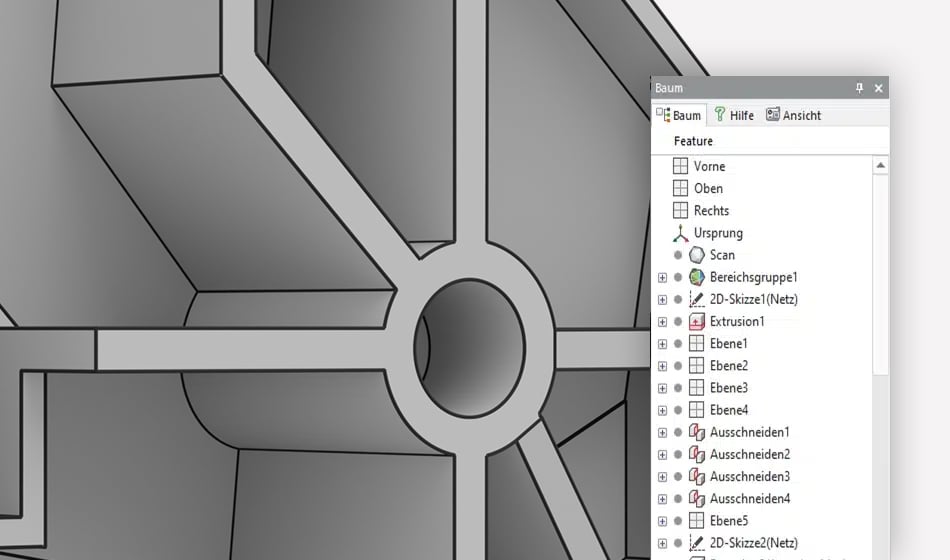

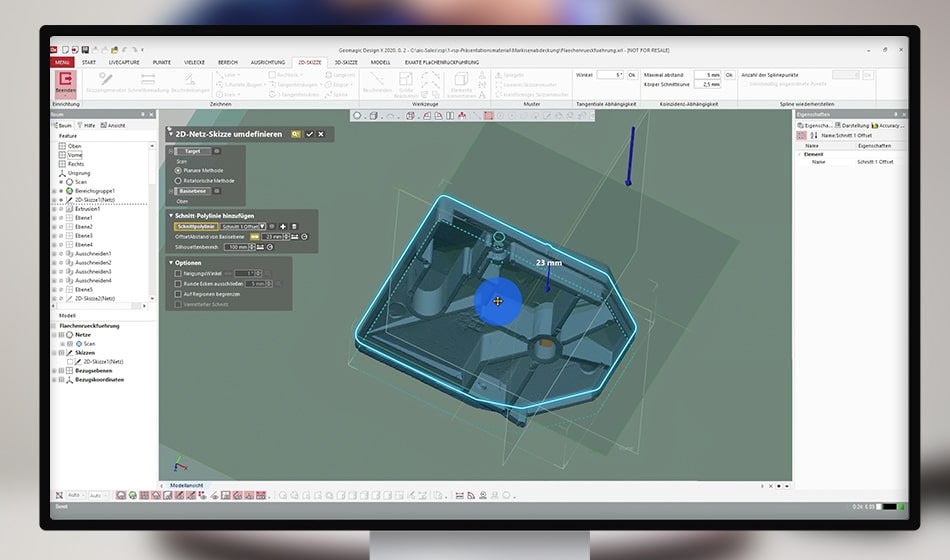

Es gibt grundsätzlich zwei Ansätze, CAD-Modelle aus 3D Scandaten zu generieren: die automatische Oberflächenerstellung und die parametrische Rückführung. Ein Autosurface-Modell wird direkt aus dem 3D Scan durch die Erzeugung von NURBS-Oberflächen abgeleitet und bildet die äußere Geometrie des gescannten Objekts exakt ab. Das parametrische Modell basiert auf einer detaillierten Rekonstruktion, wobei die ursprünglichen Konstruktionsprinzipien des Bauteils berücksichtigt werden.

Der passende Reverse Engineering Ansatz hängt von mehreren Faktoren ab: Der Notwendigkeit, die Daten nachträglich zu verändern, dem verfügbaren Zeitrahmen für die Bearbeitung und der Komplexität des Bauteils. Anhängig davon kann eine automatische Oberflächenerstellung, eine parametrische Rückführung oder eine Kombination beider Methoden am besten geeignet sein.

Die Autosurface-Funktion ermöglicht es, Bauteile mit wenigen Klicks in CAD-Modelle umzuwandeln. In diesem vollautomatisierten Prozess generiert die Reverse Engineering Software NURBS-Oberflächen direkt aus dem Polygonnetz des 3D-Scans, wobei alle geometrischen Feinheiten des Originals so genau wie möglich nachgebildet werden.

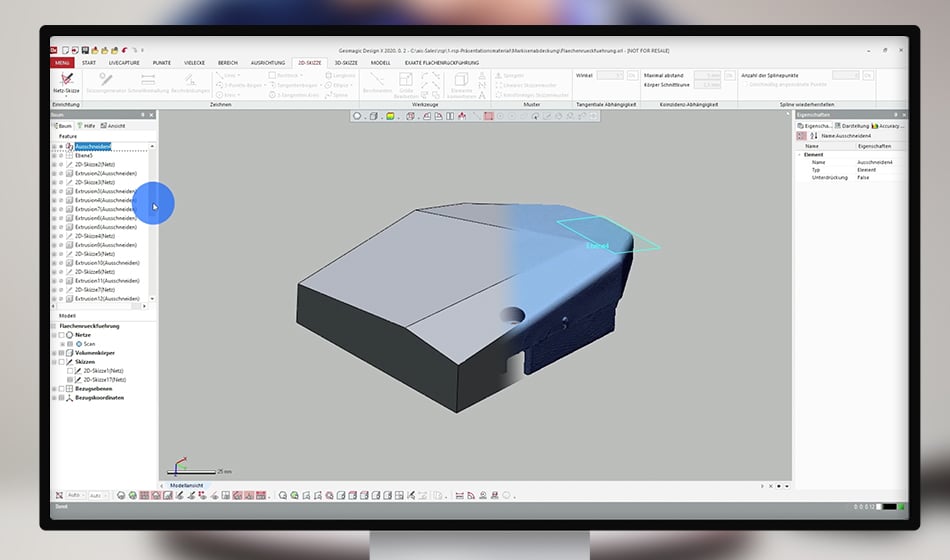

Da fertigungsbedingte Merkmale bei der Rückführung vernachlässigt und Ebenen sowie Körper an das Polygonnetz angepasst werden, weicht das resultierende CAD-Modell stärker vom 3D Scan ab. Scharfe Kanten, die vom 3D Scanner möglicherweise abgerundet erfasst wurden, können präzise erstellt werden. Dies gilt auch für Bohrungen und Hinterschneidungen. Das Ziel ist oft, die ursprüngliche Konstruktionsabsicht des Bauteils wiederherzustellen.

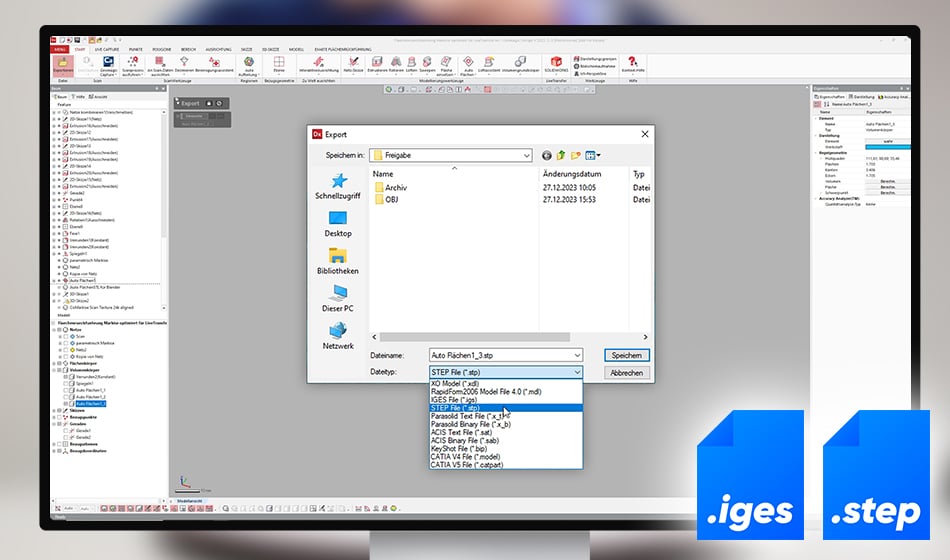

Ein automatisch generiertes Oberflächenmodell besteht aus einer großen Anzahl an NURBS-Flächen. Dies führt dazu, dass die Datei vergleichsweise groß ist. Automatische Oberflächenerstellung wird häufig verwendet, wenn schnelle Ergebnisse benötigt oder die genaue geometrische Form wichtiger ist als die Modifikation der Konstruktion. Das Modell kann in neutrale CAD Formate wie STEP, IGES und X_T exportiert werden. Nachträgliche Anpassungen am CAD-Modell sind kaum möglich.

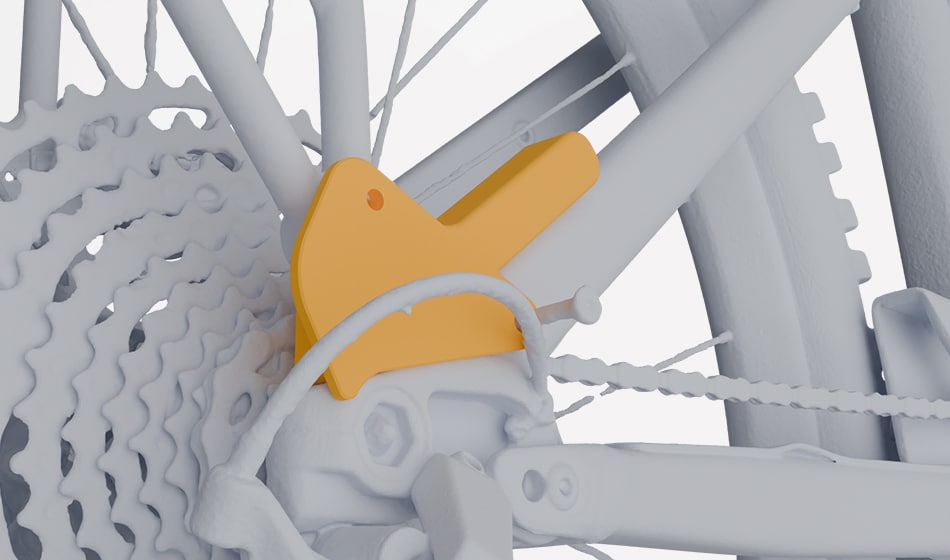

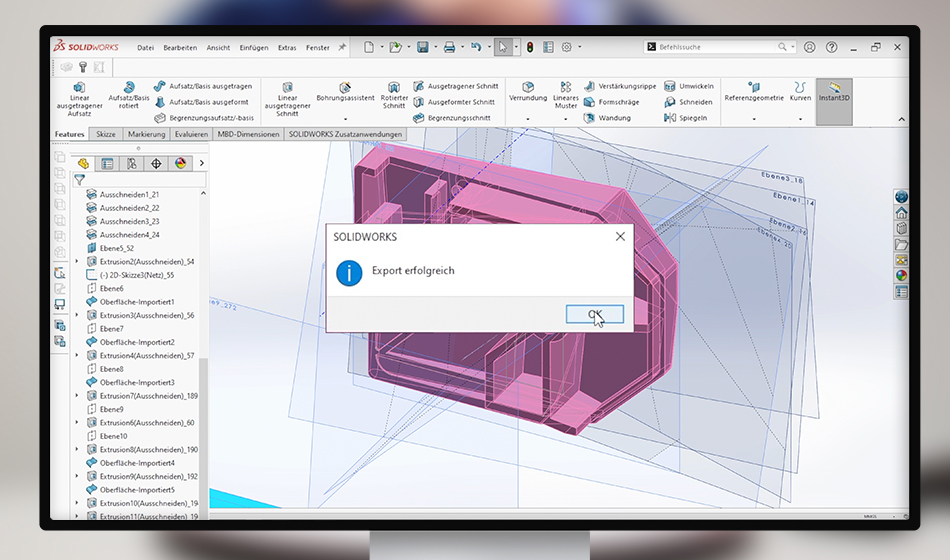

Das resultierende CAD Modell ist vollständig parametrisch aufgebaut, wie es Anwender von CAD-Programmen gewohnt sind. Es kann mit Modellbaum in alle gängigen CAD Systeme exportiert und dort bearbeitet werden. Die Parametrische Rückführung ist ideal für technische und mechanische Komponenten, bei denen die Erhaltung der originalen Konstruktionsparameter für die Herstellung oder Weiterentwicklung benötigt werden.

Für die Weiterverarbeitung von CAD Daten aus Reverse Engineering Software gibt es zwei Möglichkeiten: Sowohl parametrische als auch automatisch generierte CAD Modelle können als neutrale CAD Formate exportiert und in jede beliebige CAD Software importiert werden. Für parametrische CAD Modelle besteht zusätzlich die Möglichkeit, die Daten mit Konstruktionshistorie über eine direkte Schnittstelle in die gängigsten CAD-Anwendungen zu übertragen. Nach Abschluss des Prozesses kann das CAD Modell in der CAD Software vollständig bearbeitet werden.

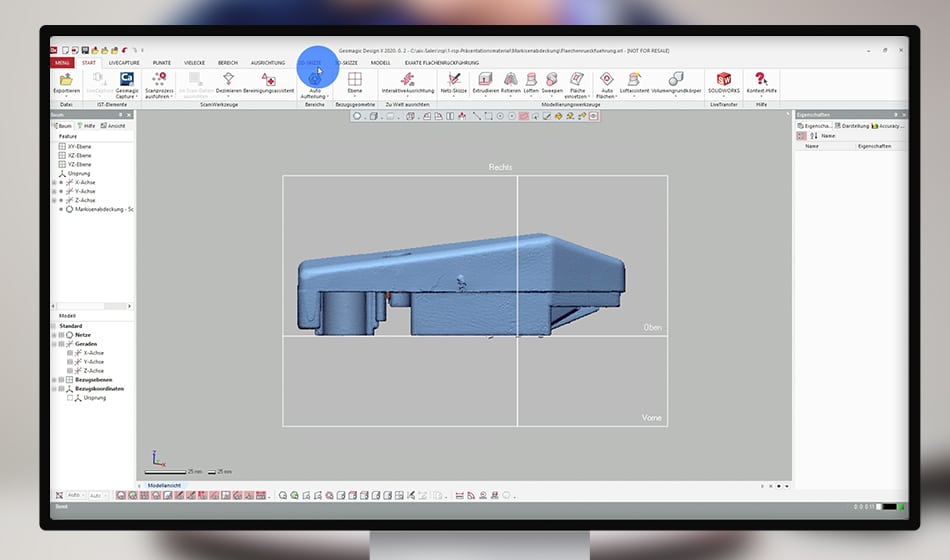

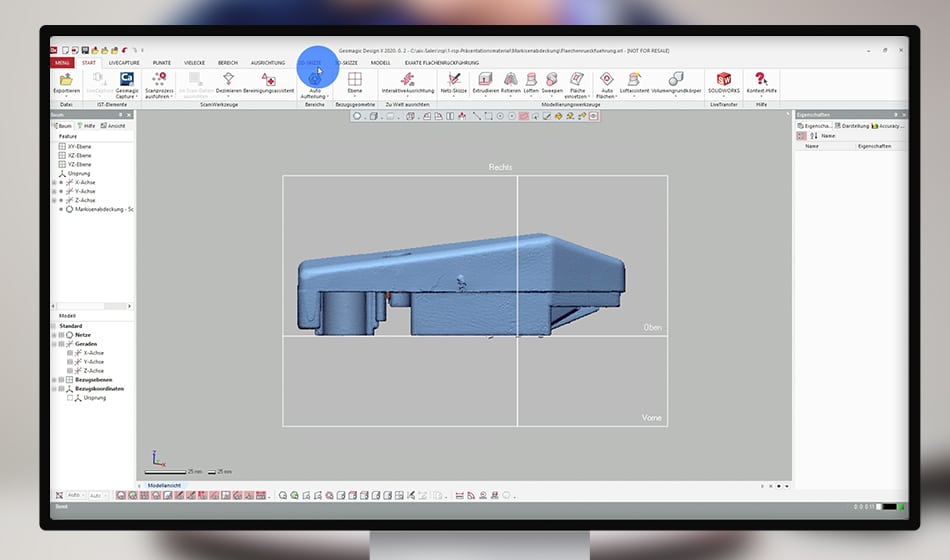

Abhängig von der Bauteilgröße und den Mobilitätsanforderungen wird das Bauteil mit einem handgeführten oder stationären 3D Scanner erfasst. Ein moderner 3D Scanner ist in kürzester Zeit einsatzbereit und bietet eine einfache Handhabung, sodass nach minimaler Schulung eine effiziente Nutzung möglich ist.

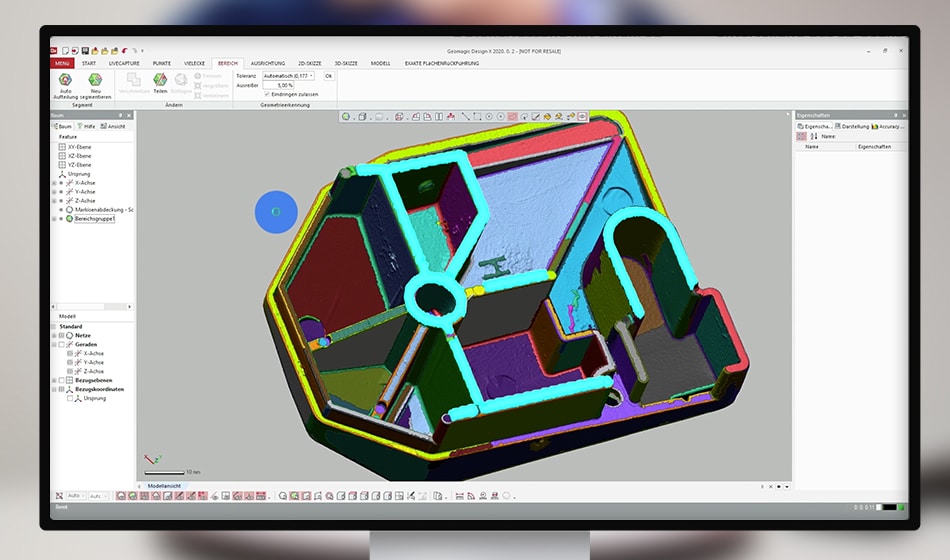

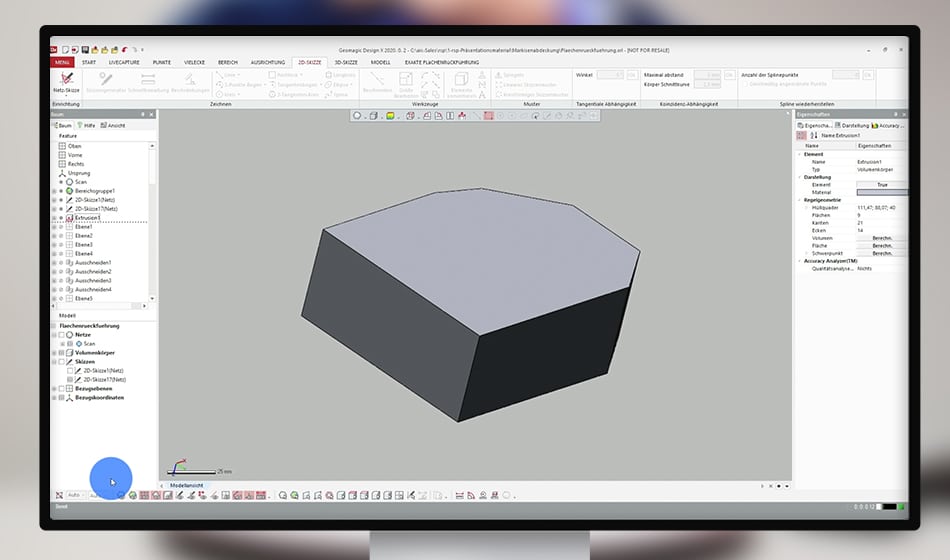

Nach der Datenaufnahme liegt der 3D Scan zufällig im Raum. Für den sauberen Aufbau einer Konstruktion muss der 3D Scan sinnvoll zum Koordinatensystem ausgerichtet werden. Mit Hilfe der Geometrieregionen werden die Achsen und der Koordinatenursprung über Ebenennormale oder Zylinderachsen definiert.

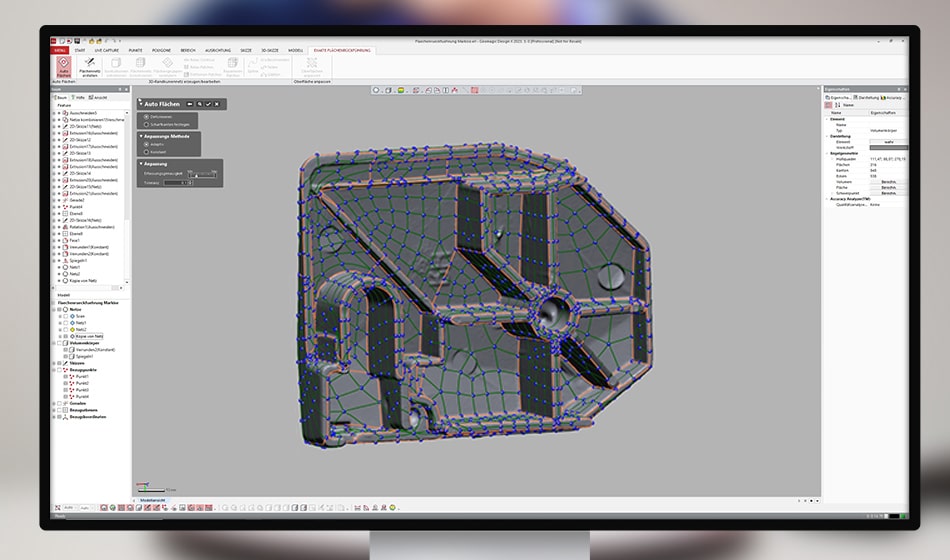

Die Reverse Engineering Software wandelt den 3D Scan mit möglichst geringer Abweichung in NURBS-Flächen um. Die Algorithmen der unterschiedlichen Softwareprogramme sind unterschiedlich ausgefeilt, sodass die passende Software von der Bauteilkomplexität abhängt.

Das CAD Modell wird in einem neutralen CAD Format exportiert und kann dann in jede beliebige CAD Software importiert werden.

Abhängig von der Bauteilgröße und den Mobilitätsanforderungen wird das Bauteil mit einem handgeführten oder stationären 3D Scanner erfasst. Ein moderner 3D Scanner ist in kürzester Zeit einsatzbereit und bietet eine einfache Handhabung, sodass nach minimaler Schulung eine effiziente Nutzung möglich ist.

Für die Ausrichtung des 3D Scans zum Koordinatensystem und die anschließenden scan-basierten Konstruktion wird das Polygonnetz in Regelgeometrieregionen unterteilt. Auf Basis dieser Regionen können Ebenen und Körper an das Polygonnetz angepasst werden.

Nach der Datenaufnahme liegt der 3D Scan zufällig im Raum. Für den sauberen Aufbau einer Konstruktion muss der 3D Scan sinnvoll zum Koordinatensystem ausgerichtet werden. Mit Hilfe der Geometrieregionen werden die Achsen und der Koordinatenursprung über Ebenennormale oder Zylinderachsen definiert.

Mit der Funktion Live Transfer wird die Konstruktionshistorie über eine direkte Schnittstelle zum CAD Programm übertragen. Die Konstruktionsbefehle werden dabei Schritt für Schritt in der CAD Software repliziert. Nach Abschluss des Prozesses steht in der CAD Software das gesamte CAD Modell mit Konstruktionshistorie zur Verfügung.

Bei TIKT Performance wird der Artec Eva eingesetzt, um passgenaue Anbauteile für Sportwägen zu entwickeln.

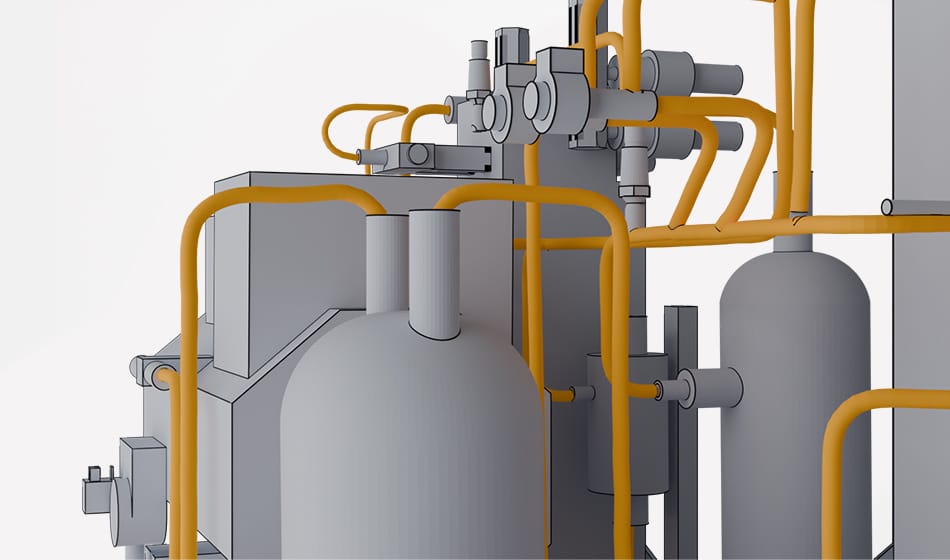

Anhand eines CO2 Kühlsystems zeigen wir in diesem Video den Scan-zu-CAD Prozess. In wenigen Schritten können Bauteile und Baugruppen, von welchen es keine 3D Datensätze gibt, in bestehende CAD Modelle eingefügt werden.

Auf Basis des 3D Scans aus unserem vorherigen Video führen wir in der Reverse Engineering Software Geomagic Design X die Flächenrückführung für unser Ersatzbauteil durch.

Der Live Transfer in Design X ist ein nützliches Feature für Anwender, die 3D Scans in Ihre bestehende CAD Umgebung integrieren möchten. Als Ziel stehen alle gängigen CAD Programme wie Solidworks, Catia, Inventor, AutoCAD, SolidEdge und Siemens NX zur Verfügung.

Bei diesem Prozess wird ein physisches Objekt mit einem 3D-Scanner erfasst. Der Scanner erstellt eine digitale Punktwolke oder ein Mesh-Modell, das die Oberfläche des Objekts detailgetreu abbildet. Diese Daten können dann in ein CAD-Programm importiert und weiterbearbeitet werden.

Die Dauer des Prozesses variiert je nach Größe und Komplexität des Objekts, der Qualität des Scans und der erforderlichen Nachbearbeitung. Es kann von wenigen Stunden bis zu mehreren Tagen reichen.

Herausforderungen können bei sehr kleinen, transparenten oder glänzenden Objekten auftreten, da diese schwieriger zu scannen sind. Allerdings gibt es hierfür Lösungen wie z.B. Dessktopscanner für genau diese kleinen Objekte oder Mattierungssprays für glänzende und transparente Oberflächen. Zudem erfordert die Nachbearbeitung der Scandaten Fachwissen und Erfahrung.

Die zweite Generation des Desktop 3D Scanners für kleine Objekte

mehr erfahren

Werden Sie Teil eines dynamischen Teams - Wir bieten spannende Aufgaben und attraktive Arbeitsbedingungen.

Jetzt bewerben!

Karriere bei algona

Individuelle und persönliche Online-Produktpräsentationen für Sie und Ihr Team – auch im Homeoffice.

Termin vereinbaren

algona GmbH Headquarters

algona Sales-Office Düsseldorf

Prinzenallee 7

40549 Düsseldorf

+49 211 976 342 83

algona Sales-Office Leipzig

Torgauer Straße 231-233

04347 Leipzig

+49 341 978 561 63

algona Repräsentanz Schweiz

Badener Straße 549

CH-8048 Zürich

+41 43 508 69 96

algona Repräsentanz Österreich

Steingasse 6a

A-4020 Linz

+43 732 277 277